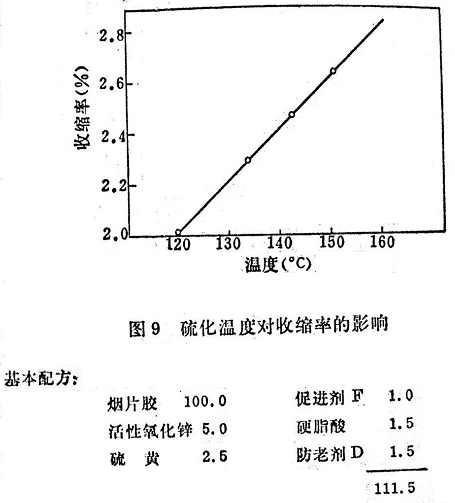

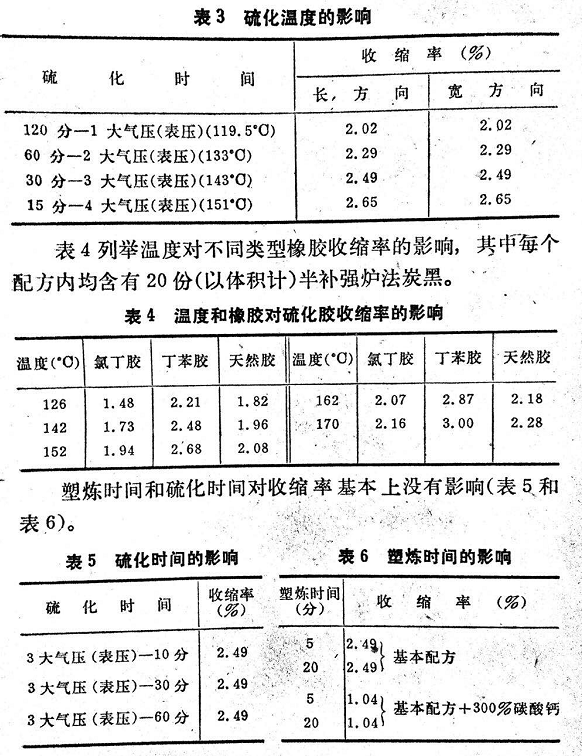

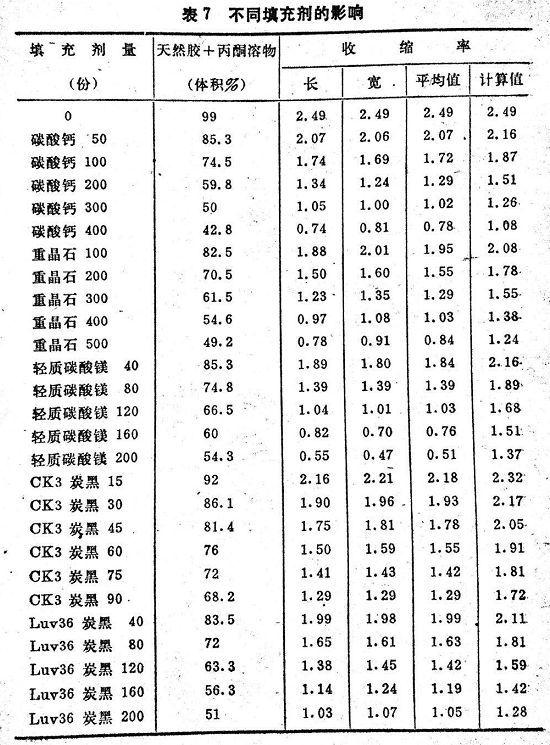

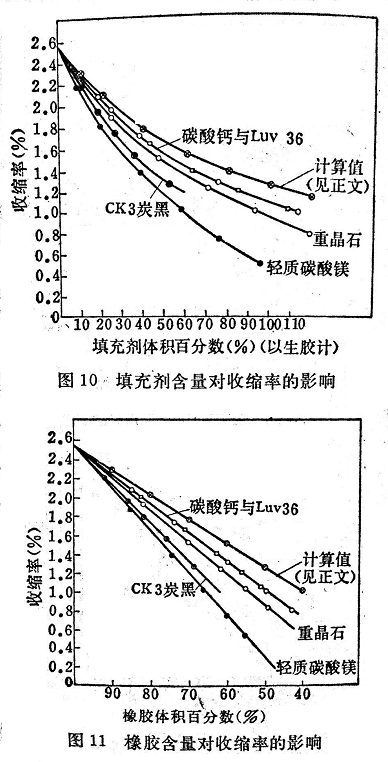

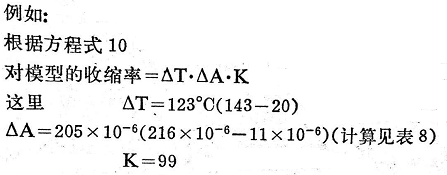

除硫化温度外,胶料中生胶含量对膨胀系数并因而对收缩率也有重大影响。一般地说,含胶量越高,热膨胀系数越大。详细的试验还指出,诸如促进剂、防老剂、增塑剂、树脂、蜡、油膏、再生胶及硫黄等类物质也会影响胶料的热膨胀系数,其作用与生胶类同。所以计算收缩率时,也应将其并入橡胶含量中。

这些结果表明,填充剂增加时收缩率下降不能只用填充剂的热膨胀系数比生胶小来解释。所以用橡胶含量计算收缩率并不能满足实际要求,而同样重要的是应根据实验曲线加以修正。丁腈胶中加入酯类增塑剂时更须作特别修正,因为朱维(Juve)和比锡(Beathy)曾发现,含这种增塑剂的胶料收缩率要比不加增塑剂的丁腈胶胶料大得多。

由于橡胶和硫黄之间的反应而产生的收缩与温度无关,对收缩率影响也小。实验指出,含有常量硫黄之软橡胶胶料这种收缩率小于0.1%。填充胶料因生胶含量低,其收缩更小,这种收缩在误差范围以内,通常可以不必考虑。

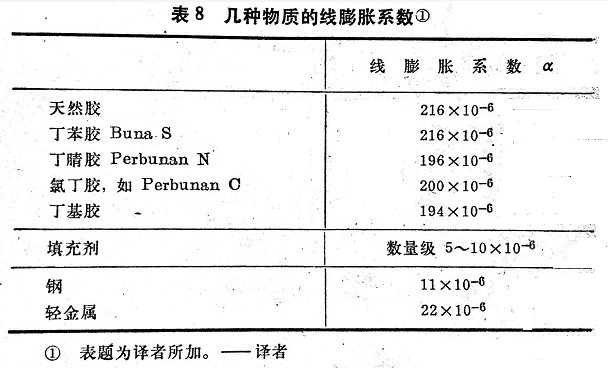

表8列出一些物质的热膨胀系数,可用于计算收缩率。

需要指出的是,以胶料成分计算胶料收缩率时,由于硫化胶的各向异性,三个方向的收缩程度并不相同,以致精确度受到限制。对无填料的胶料无须为难。但必须估计到有时因压延或其他操作而引起的取向(因有粒子或纤维而使在一特定的方向取向增加),相互垂直的三个方向收缩率不一致。无奈这种取向的程度不能预知,也就难于进行必要的校正。

这一问题对橡胶与金属结合的制品尤为严重。因为这时橡胶被金属扯住,不能进行正常的收缩,而橡胶能够自由移动的地方必然收缩较大。一种最特殊的情况是,两个大金属板之间夹有一片很薄的橡胶层,并且相互全部粘合在一起,胶层的整个收缩只能在与金属垂直的方向进行,其收缩率几乎是正常情况线性收缩率的三倍。根据不同的制品形状,必须估计到这种垂直收缩率至少是水平方向的1~3倍。

综上所述,根据橡胶成分计算的收缩率只是一个大约数值。不过这种精确度已能满足一般要求。在特殊情况下,应通过实验确定收缩率。为此可用一具有精确尺寸的容器(例如其内部尺寸为300×200毫米)进行试样硫化,根据试样收缩后的长宽与容器的差数,可同时测出长和宽的收缩率。例如,混炼胶胶片(如300×15×15毫米)可在模型中交叉折叠四层后进行硫化,以消除压出效应。长度的变化必须很精确地加以测量—最好是在一带有三角形槽沟的铁砧上用一个能自动制动的测微螺旋进行。测微螺旋与橡胶件接触时必须非常准确,可以用放大镜观察。收缩率可用下式进行粗略计算(方程式9)。

方程式9

s(对模型的收缩率,%)=△T·△A·k·△F·△H

其中:

△T=硫化温度与室温之差

△A=橡胶与模型热膨胀系数之差

K=橡胶+丙酮溶物的体积(以%计)

△F=填充剂与模型热膨胀系数之差

△H=丙酮溶物与模型热膨胀系数之差

若△F和△H因子非常小,可忽略不计,则可用近似方程式10:

方程式10

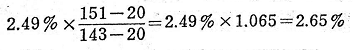

S=△T·△A·k

以上近似公式的可靠性是以假定填充剂与丙酮可溶物分别与模型材料和橡胶的热膨胀系数相同为依据的,亦即假定它们与收缩率无关。严格地讲,为了用方程式10进行实际计算,应该以有关填充剂类型和用量的因子△F和所用配合剂类型的因子△H加以修正。但是已如上述,由于各种原因,即使进行这种修正也不能得到十分精确的结果。反之,在多数情况下,用图10和图11中实验得到的修正因子,可以相当准确地确定制造特定制品时模型应有多大尺寸,也可以确定利用现成模具而得到特定大小的制品应该怎样调整胶料配方和硫化温度。

含胶量为99%的天然胶胶料,在143C的钢模中硫化时,硫化胶冷至室温的收缩率为2.49%。若已知钢模的收缩率,则扣除0.1%即可求得相当准确的对轻金属模的收缩率。

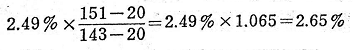

特定温度下的收缩率,可将另一温度下的收缩率乘以与温度有关的因子求得,如

在143C下的收缩率是2.49%,在151℃C下的收缩率是:

从图10或11的曲线中求得计算曲线和含有相应数量填充剂的曲线之差,并从上述公式所计算的不含填充剂的胶料计算值中减去这个差值,即可求得为填充剂而作的必要修正。