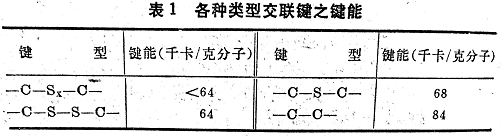

有些交联键形成之后,在继续硫化中也会因硫化热的作用而重新断裂。由于硫交联键的键能较烃链键能小(见表1),在只有绝氧条件下的热裂解(例如发生在制品平板加压硫化)时,将主要产生交联键断裂。断裂的交联键主要是游离基性质的,它们能形成新的交联键或者常常发生分子内部反应(即产生环化作用)。

桥键断裂的倾向通常随交联键数量的增加而增加,见图5曲线(b)(解聚作用)。

为了产生一定的定伸强度或为了产生一定的交联键数,所需要的硫黄量取决于每个交联键要加入多少个硫原子。例如,假若仅用少量硫黄而得到较高的定伸强度(如用次磺酰胺及秋兰姆促进剂和少量硫黄),可以设想,以S8形式加入的硫黄大多是以小片段参与交联,主要形成单硫键或双硫键。但是为了得到同样多的交联键,亦即为了得到相同的定伸强度而需要的硫黄量较高的话,则桥键大概主要是由多硫键组成的。然而多数情况下,硫化胶中含有各种不同类型的硫键。所以在一定的硫化胶中恐怕除多硫键和双硫键外,也有单硫键,只不过它们之同的相互比例在不同硫化胶中有所差别而已。

交联键的热稳定性因化学结构不同而异。耐热性能(或键能)最小的桥键即多硫键将首先断裂。在一个相当长的硫化时间之后,当大多数稳定性很低的交联键都已断裂时,即以较慢的速度发生进一步解聚,并由图5中下面的解聚曲线(曲线b)的弯曲情况反映出来。假若更加稳定的交联键产生断裂时,曲线势必进一步弯曲。

交联曲线(a)和解聚曲线(b)是假想的,这两者合并而得到的硫化曲线可以实际观察到,它总是反映硫化胶的真实交联度或存在的交联键数,并因而反映硫化胶的刚性(亦即抗张应力)。

当类似碱性促进剂引起的线性交联曲线(虚线a)和解聚曲线(b)合并时,便有可能得到逐渐平坦的曲线(虚线c)而不出现返原现象。

这里,促进剂具有抗张应力上升的特点。

随硫化时间延长而逐渐平坦的交联曲线(a)扣除曲线(b)便得到另一种硫化曲线,用秋兰姆所得到的硫化曲线就是如此。若超过正硫化点,解聚反应比交联反应进行得更快(实线c),并由此随硫化时间增加,交联键总数下降,这就引起返原,促进剂作用消失越快和(或)已经形成的交联键的热稳定性越低,返原现象也越明显。照例,作用特别快的促进剂(超促进剂)在硫化期间迅速失去活性,因此它们总比其他物质更能引起明显的返原现象,只能赋予胶料一个比较窄的硫化平坦。由于交联键热稳定性不同,返原现象开始较快,随后,热稳定性最小的交联键断裂后,返原现象才渐渐变慢。如果形成的交联键键能相当高(低硫键),即使采用超促进剂,也能得到比较耐热并具有较宽硫化平坦线的硫化胶。这里需用大量促进剂和少量硫黄形成低硫键。

如用长效活性促进剂或用极少量的硫黄,就介于上述两者之间,当形成的新交联键和已经断裂的交联键数量大约相等时,便可能得到一个硫化平坦,而且即使长时间加热也不变化。因此,用这种硫化体系(如秋兰姆促进剂、硫醇基促进剂、次磺酰胺类促进剂与少量硫黄体系)可以得到特好的热稳定性。

根据上述观点,可以设想,如果抗张应力不因受热而下降,单用碱性促进剂的胶料,因有抗张应力上升的特点,耐老化性能特别好。但事实并非如此,在绝氧长期受热过程中,交联度上升的同时扯断伸长下降,致使硫化胶僵硬,使用性能大大降低。这就是发生环化作用。反之,当有氧时,热通过氧化作用而使硫化胶变软。

温度对交联反应和交联键断裂反应的影响是不相等的。由于温度升高,解聚反应速度较交联反应速度增加得快。故硫化温度越高,返原倾向越强,或者说硫化平坦线就越短。如果采用硫化平坦线总是较短之促进剂(如超促进剂),在高温硫化时,硫化平坦线将缩短到这种地步,以致不能防护可能发生的过硫。故用这种促进剂时,硫化温度要低,以便得到较长的硫化平坦线。相反,若需很高的硫化温度(如连续硫化电缆),则选用硫化平坦非常宽的促进剂是比较保险的。

考虑到返原对硫化胶老化性能的影响,就要牢记老化是种自动催化过程60。这意味着一定的过硫导致产生加速以后解聚反应的物质。所以过硫制品有较差的老化性能。特别是没有足够的老化防护时,硫化胶的硫化时间不应比需要达到的正硫化时间长很多。

谈到硫化平坦的宽度及其有关的老化性能,就应注意促进剂或者促进剂碎片可能出现的影响。在结构上与防老剂2-硫醇基苯并咪唑有联系的2-硫醇基苯并噻唑及其衍生物,除有促进剂的作用外,还有防老剂的性能。已经知道,在用秋兰姆促进剂的硫化过程中所形成的大量二甲基二硫代氨基甲酸锌,也有防老剂的作用。当然,这种防老剂对硫化平坦宽度有决定性的影响。

当制品在氧存在下硫化时(如无模硫化,特别是在热空气中硫化),除了由于热的作用而产生返原、后硫化或环化作用外,一定还发生弹性体和氧之间的反应。氧存在时的老化过程随氧吸收而开始,它们在硫化胶中结合,或由于氧化反应以二氧化碳、水或其他低分子氧化产物的形式释放出来。吸氧量即使很小,也会使硫化胶的机械性能有相当大的变化。反应由起初的线性反应很快变为自动催化。这里就讲一些与氧吸收有关的反应。

氧可使分子链断裂,因而松散硫化胶的网络结构(解聚作用,变软)。特别是在天然胶和丁基胶中更会遇到这种现象。对于丁苯、丁腈、氯丁胶为基料的硫化胶,氧可导致形成更多的交联键,因而使硫化胶的网络结构变密(环化作用、变硬)。

有些情况下,氧可在分子链中进行化学结合而不引起橡胶烃链的断裂或交联。

从工艺上来讲,最后一种反应并无多大妨碍。

鉴于上述理由,返原和环化必然因制品以热空气硫化还是以加压硫化而有不同。根据A.R.肯普(a.r.kemp)的观点,由于温度升高,促使机械性能下降(如天然胶)的耗氧量就比较小。因此,当制品在热空气中硫化时,随着温度提高,返原现象越来越大。例如当天然胶胶料在150℃以上的热空气中硫化时,返原现象变得如此显著,以至不能彻底硫化。胶料在热空气硫化期间的返原现象也取决于空气压力。因为压力较高,渗透增加,使有大量的氧损坏胶料。

硫化期间机械性能的下降可因挥发物的逸出而加剧。由于这一问题与实际硫化无关,此处不再深入讨论。

轻微过硫对弹性、永久变形(如压缩变形)、溶胀及一些其他性质往往比正硫化时有利。而其他一些性能,包括抗撕裂性能、扯断伸长、抗疲劳性能、老化性能以及有时抗张强度在交联不太充分时都达不到它们的最高水平。当制品整个或部分过硫时(如厚断面制品的表面往往过硫)需采取有效防护老化的措施。