橡胶厚制品硫化温度与硫化时间

导读:

一、硫化温度和硫化时间 大型制品往往难以确定正确的硫化温度和硫化时间。一般来说,用按级硫化至正硫化来表示硫化时间是可靠的。例如在硫化6毫米厚的试片时,每增加1毫米厚,就要延长约

一、硫化温度和硫化时间

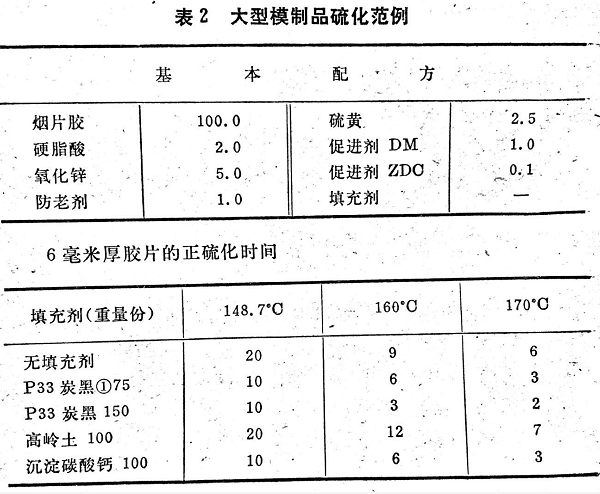

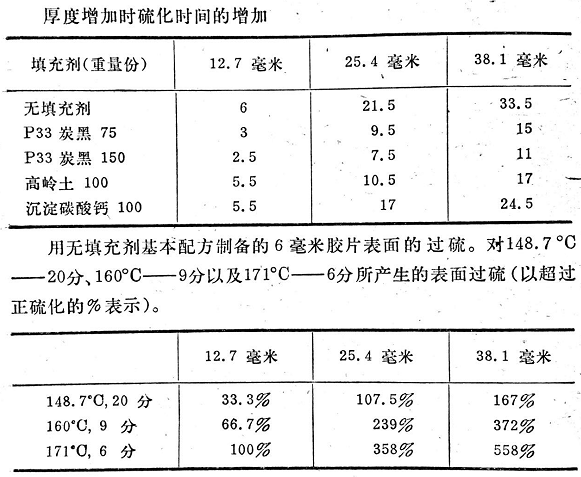

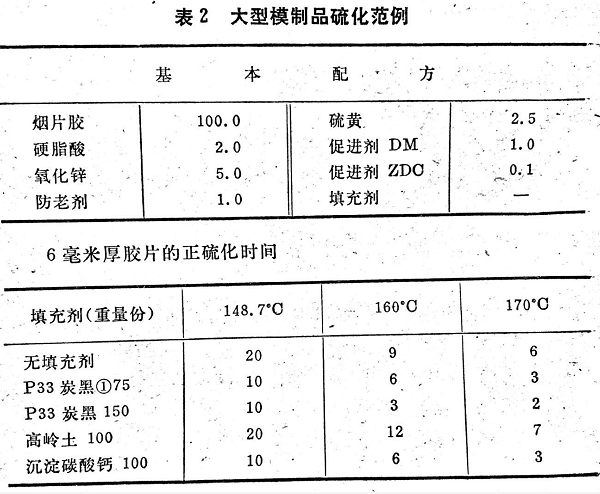

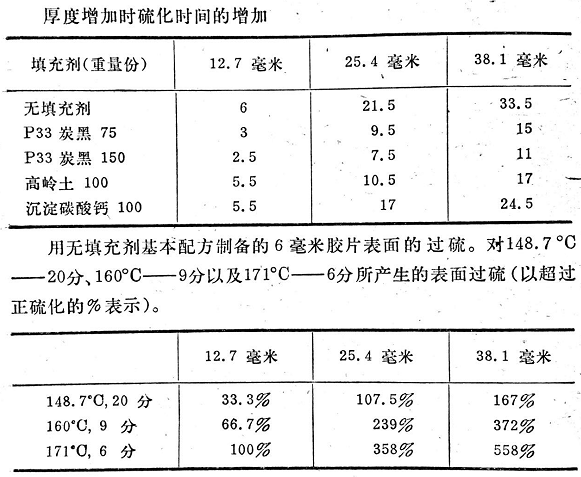

大型制品往往难以确定正确的硫化温度和硫化时间。一般来说,用按级硫化至正硫化来表示硫化时间是可靠的。例如在硫化6毫米厚的试片时,每增加1毫米厚,就要延长约1分钟(与硫化温度无关)才能全部硫化。硫化时间的延长是由于橡胶的导热性能不良所致。这就会引起硫化胶表面过硫,而过硫的程度则取决于硫化温度。当制品内部仍然欠硫或恰好正硫时,表面可能已经过硫。表2可以说明这种关系。

例如,6毫米厚无填充剂胶片的正硫化是148.7°C--20分、160℃—9分、171°℃—6分钟,当厚度增加至12.7毫米、25.4毫米及38.1毫米时,硫化时间分别需要延长6分、21.5分和33.5分钟。由于硫化时间增加,超过正硫化而产生表面过硫的情况就因硫化温度而异。当在148.7℃—20分钟的情况下增加6分钟时(127毫米厚的试片),过硫度为33.3%,160℃—9分钟的硫化增加同样时间,过硫度增至66.7%。而试片在171℃—6分钟正硫化后又增加6分钟则过硫度为100%。

38.1毫米厚的大断面制品过硫现象尤为显著。使148.7℃——20分钟的硫化(即上述6毫米厚时的正硫化)增加33.5分钟,便等于过硫167%。而同样的35.5分钟,如果加于6毫米厚的试片171°℃下6分钟的正硫化点上,则在这样的温度下过硫程度竟达558%。这时,除非硫化胶硫化平坦非常宽,并对老化加以有效防护,否则,制品的性能将遭受严重损害。上述延长比例的计算是根据一个简单的假设进行的,就是假定热传导亦即增加的时间基本上与温度无关。实际上,当温度升高时导热性也增加。因此,真正增加的时间要比这里说的短一些。

从以上研究得出的结论是厚断面制品必须在比较低的温度下进行硫化。相应增加的硫化时间可用硫化计算尺进行计算。要有相当经验并且往往只有通过硫化试验及硫化胶性能的鉴定以后方能确定最佳硫化温度和硫化时间。而确定整个硫化程度则可用测量邵氏硬度、测定游离硫或用T-50试验等方法进行之。

当然,模型大小、平板类型、模型材料以及一些其他因素对硫化时间和硫化温度也有很大影响。模型越高,就越需要对热损失加以有效的防护。特大的模型制品,一般是在罐式硫化机内进行硫化。在该硫化机中,间接加热的加热板周围是硫化罐,而硫化罐又用蒸汽另外加热。通常看到,这种硫化机的温度由内向外有下降的情况,这有时会引起不规则硫化铝模传热比钢模好,可使硫化作用加强,因而特别影响硫化起步。

大型制品的硫化必须尽量均匀。因为即使在制品内部局部范围欠硫,当受到重型动态应力时也会导致显著生热,而使制品从内部损坏。例如,欠硫的机器胶垫尽管用了很久,而装在上面的机器也会下沉。根据弹性常数的测定,可以给胶垫找到不致损坏的硫化程度。

可用下列方法使整个厚制品硫化均匀:

(a)分段增加模压温度。

(b)用含不同促进剂的胶料成型制品。

(c)未硫化制品在中等温度的硫化罐中预热。

(d)采用高频预热。

方法(a)和(c)无须特殊技术,高频预热目前是相当重要的,由于存在很多问题,需要单独讨论。分段升温的蒸汽硫化是蒸汽硫化常用的一个方法。在实际使用中,方法(b)是比较浪费的。

厚制品硫化的一个重要原则是采用硫化速度比较慢的促进剂,或者采用硫化平坦特别宽的促进剂。

曾经说过,硫化温度可以影响硫化胶的机械性能。其关系如表2所示。

当制品的机械性能要求特别严格时,为保险起见,只能采用低温长时间硫化。

二、开模裂伤

大型制品硫化后常在卸开线处出现所谓“开模裂伤”,使产品销路大为减少。至今还不能充分说明裂伤的原因。根据最可能的原理,裂伤产生的原因如下:由于硫化反应放热,胶料内部温度上升并超过硫化温度,致使模内产生过剩压力,这压力在硫化期间使模型在卸开线处稍稍张开,有些胶料一比正常胶边大,有时已经部分硫化一跑到两个半模之间。经过一段时间之后,模型内部压力下降,外压又使模型紧紧合闭,但原来被挤出的胶料仍然留在两个半模之间。这种情况就容易引起“开模裂伤”。

次品的产生在一定程度上可通过降低模型内部过剩压力亦即降低硫化温度的方法防止。也可采用减少模型中胶料重量、避免使用挥发性配合剂、延长流动时间等方法予以防止。改变模型压力也能获得一定的效果:硫化开始加高压,当胶边已经形成后,再用低压硫化。这样可以防止两个半模紧紧拉住胶边使其撕裂。另外,胶料预热(如高频交流器预热)也能大大减少开模裂伤。

最后,也可从模型设计上减少这种次品,把上模设计成类似一个柱塞的形状,使得模型稍稍张开时,胶料挤不进模口中去,从而杜绝裂伤。

标签: